Seminario -- “Potenziamento industriale” : come sviluppare vantaggi competitivi interni

A Novembre presso la sede dell’ordine degli ingegneri di Napoli si è tenuto un seminario sulla Supply Chain.

Il relatore, ing. Marcello Fera del dipartimento di ingegneria gestionale, ha avuto il compito di affrontare in sole quattro ore tematiche lunghe e complesse quali :

∙ Supply Chain Management

∙ Logistica e approvvigionamenti;

∙ La gestione delle scorte;

∙ La gestione dei magazzini.

Livello di complessità

E proprio di complessità si inizia a discutere elencando alcune tra le numerose variabili aziendali su cui si basa la Supply Chain.

Si parte dal numero di item di :

#Prodotti

#Componenti

#Livelli della distinta base

#Livelli canale di distribuzione

#Magazzini centri di distibuzione

Per arrivare ai vari aspetti al contorno quali caratteristiche

# del settore (stagionalità)

# del prodotto (conservabilità)

# economiche (es. interessi passivi)

# infrastruttura esistente (reti esistenti, sistemi di gestione)

# della concorrenza (posizionamento).

Oltre al numero elevato di variabili, l'analisi è resa più difficile dall’eterogeneità di provenienza degli input (marketing, vendite, magazzino, acquisti, produzione,ecc.).

Diventa così fondamentale un approccio di logistica integrata che possa fare da trait d'union delle informazioni.

Se non c’è integrazione si verificano effetti distorsivi quale l'effetto Forrester, detto anche “effetto frusta” o Bullwhip.

Il Bullwhip indica un aumento della variabilità della domanda man mano che ci si allontana dal mercato finale e si risale la catena di fornitura.

Come esempio possiamo pensare al marketing che sovrastima le vendite per far piacere a gli shareholder, la pianificazione che sovrastima le produzioni per non rischiare stock out, gli acquisti che limitano i forecast d'acquisto per non sbagliare con i fornitori, ecc...

Il "telefono senza fili", per intenderci.

Di seguito le principali attività integrate della logistica.

- Servizio alla clientela

- Previsione della domanda

- Comunicazioni sulla distribuzione

- Controllo delle giacenze

- Evasione degli ordini

- Assistenza post-vendita

- Gestione dei resi

- Immagazzinamento e stoccaggio

- Gestione delle scorte

- Pianificazione degli ordini

- Gestione dei canali di distribuzione

Tali attività mirano alla ricerca di un punto di equilibrio tra Sales forecast, Delivery schedules, Production schedules, Inventory levels e Livello di servizio.

Progettazione della rete logistica.

Nell’accezione generale il compito principale della logistica è quello di progettarne la rete distributiva.

Una rete di connessione i cui nodi sono fornitori, stabilimenti di produzione, impianti di lavorazione, magazzini (principali e secondari), centri di distribuzione, centri di cross docking, punti di vendita, clienti.

Due sono i principali misuratori di performance di una rete logistica :

- Il livello di servizio

- Il totale dei costi logistici di gestione divisi tra

- movimentazione delle merci.

- capitale immobilizzato legato alle scorte.

Flusso di materiali e di informazioni legati ad una rete logistica.

Il Flusso dei materiali della supply chain viaggia dal fornitore - al magazzino - ai reparti di produzione – ai magazzini di distribuzione – fino ad arrivare ai clienti.

Il Flusso delle informazioni viaggia invece in senso inverso, ovvero si parte dagli ordini/previsioni dei clienti/distributori per produrre un piano di produzione (MPS – Master production schedule) - e da questo un piano di approvvigionamento per i fornitori.

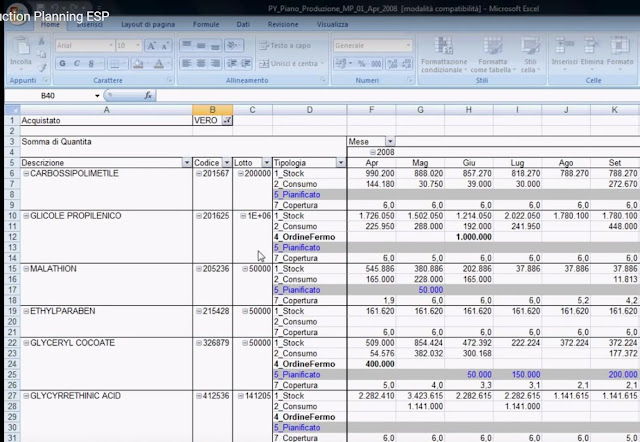

Il master production schedule, o piano principale di produzione, è un documento in cui sono elencate le quantità di prodotto finito ("End Product") da produrre, suddivise per periodo ("Time Period").

Può essere corredato da una stima delle ore di lavoro necessarie generando una proiezione delle percentuali di impiego dei reparti, per arrivare fino ad un Capacity Requirements Planning.

Il capacity requirement planning è un piano che confronta e livella la capacità produttiva disponibile in base alle richieste ricevute.

Quando la disponibilità dei reparti di produzione non coincide con le richieste dei clienti si ricorre a :

- modifica della forza lavoro (assunzioni, straordinari, ecc…)

- scorte di magazzino.

- Backlog ovvero gestione delle consegne ritardate

- affidando le lavorazioni all’esterno (ouy

- stock out (anche lo stockout è accettabile ma bisogna gestirlo, non si lascia all’attesa della lamentela del cliente)

Approvvigionamento

Piano di acquisti - MRP

L’MRP, Material Requirement Planning, esplode gli ordini dell’MPS, lavora sulla distinta base dei materiali, sulla situazione delle scorte, e su gli ordini di acquisto già emessi e genera le nuove richieste di acquisto.

La BOM ( bill of materials), distinta base di un prodotto, è l’elenco degli item (semilavorati, componenti, materie prime) che lo compongono organizzato secondo livelli gerarchici.

In breve l’MRP parte dalla distinta base del prodotto finito e per ogni singolo componente della ricette esegue il :

- Netting nettificazione della scorta ovvero il calcolo del fabbisogno al netto di quanto è già presente a scorta oppure ordinato in attesa di consegna.

- Lot-sizing Divide il fabbisogno netto in lotti secondo criteri finanziari e logistici.

- Offsetting Calcola il periodo in cui è richiesta la disponibilità di questo lotto.

- Exploding Nel caso in cui il componente avesse lui stesso una distinta base, ripete i quattro step per ogni sottocomponente presente in ricetta.

Questa sequenza va ripetuta per tutti i componenti di tutti i prodotti presenti sull’MPS.

Scorte

Le scorte possono essere suddivise in base alla provenienza :

- Normale : quantità normalmente presente in magazzino (il grafico quantità/tempo si presenta come onda a dente di sega)

- Transitoria : si genera a causa di una improvvisa variazione dei parametri (es. ordine anomalo) (il grafico è a picchi positivi)

- Sicurezza : immagazzinata allo scopo di far fronte a variazioni dei fabbisogni (grafico orizzontale con qualche picco negativo)

- Bilanciamento : utilizzata per far fronte a velocità differenti nel sistema produttivo (grafico sinusoidale)

I Costi della Scorte a loro volta si dividono in :

Palesi

- di Acquisto : connessi al prezzo

- di Ordinazione : è il costo delle risorse dedicate all’ottenimento della merce

- di Conservazione : connessi alla necessità di messa in sicurezza della merce prima del suo utilizzo.

Occulti

- Penuria → quando mancano abbiamo un costo opportunità (es. un concorrente ha più scorte, riesce a far fronte ad una esigenza di mercato e prende un nostro cliente)

- Obsolescenza → danno legato a inutilizzabilità del materiale

- Finanziari → Impegno anticipato per il reperimento delle risorse economiche.

Strategie di approvvigionamento :

- Just in time : le quantità richieste arrivano nell’esatto istante in cui servono

In realtà le aziende che si fregiano di questa tecnica non fanno altro che trasferire l’onere finanziario da se stesse ai fornitori.

- MRP : fornire quello che serve quando necessario secondo i lead time di approvvigionamento

- Quantità fissà : le quantità vengono acquistate quando necessario secondo lotti fissi.

- Periodo fisso : le quantità calcolate vengono ordinate ad intervalli regolari di tempo (es. 1 volta al mese)

Le strategie di approvvigionamento studiano “quanto” e “quando” ordinare cercando di minimizzare i costi delle scorte di cui sopra.

I calcoli si basano su modelli continui e discreti. Tra questi il più noto :

Modelli continui : modello del lotto economico o di Wilson per la gestione delle scorte

Le ipotesi alla base del modello sono :

Prezzo di acquisto noto e indipendente dalla quantità di ordinata

Dimensione del lotto acquistabile infinita

Tempo di riordino noto e costante

Domanda nota e costante

Costi di penuria elevatissimi (infiniti)

Costi di mantenimento proporzionali al livello di scorta ed al tempo di presenza in magazzino.

Con questo modello viene fuori un grafico tempo/consumo a dente di sega.

I costi tenuti in considerazione sono il costo di acquisizione, il costo di mantenimento, il costo di ordinazione. Il trade-off tra questi costi ci consente di calcolare il lotto economico di acquisto.

La grande semplificazione del modello è che il prezzo non è funzione della quantità.

Altri modelli più complessi sono :

Modelli continui : modello del lotto economico con sconti sulla fornitura.

Modelli continui : modelli stocastici dove è presente variabilità della domanda e dei tempi di approvvigionamento

Modelli continui : modelli stocastici a punto di riordino

Tutti i modelli stocastici introducono il concetto di scorta di sicurezza che serve a difendersi da una variabilità di richiesta e offerta non conosciuta al momento dell’ordine d’acquisto.

Modelli discreti : modello del lot sizing

I modelli discreti sono quelli a maggior complessità matematica e sono pertanto risolti mediamente algoritmi di ricerca operativa.

Magazzini logistici.

Chiude il seminario una trattazione dei magazzini logistici, per quanto riguarda il dimensionamento, l’analisi di efficienza e la gestione di movimentazione.

Per il dimensionamento le variabili sono N.ro item, N.ro unità di carico, peso item, volume item, superficie item, indice di rotazione, frequenza di prelievo.

Da queste variabili si procede calcolando la superficie e il volume necessario alla corretta ed efficiente gestione.

I principali indici di efficienza di magazzino sono

Indice di utilizzazione superficiale e indice di utilizzazione volumetrica : servono entrambi in quanto i magazzini tendono a sfruttare il volume più che la superficie.

Indice di selettività : misura il numero di unità necessarie prelevate dal magazzino sul numero totale di unità prelevate.

E ancora, l'Indice di manopera, Indice di potenza, Indice di rotazione, di movimentazione e di accesso.

Il più classico, l'indice di rotazione ricordiamo che è dato dal rapporto tra “le uscite di prodotto nell’unità di tempo” e “la giacenza media di periodo”

Frequente è l’utilizzo sui magazzini dell’analisi ABC di Pareto per capire quali sono i codici di maggior risalto sui quali puntare per raggiungere la massima efficienza.

Il sistema di material handling

Al material handling sono affidate tutte le operazioni connesse con i flussi dei materiali negli impianti di produzione e in quelli di stoccaggio.

L’obiettivo è quello di rendere la quantità giusta del materiale giusto nel posto giusto, al tempo giusto, nella giusta sequenza, nella posizione giusta, nelle giuste condizioni e al costo giusto.

Il Material handling si occupa di :

- Trasporto,

- Stoccaggio,

- Prelievo frazionato (picking)

- Smistamento (sorting)

- Raggruppamento (merging)

- Indirizzamento (dispatching)

- Alimentazione (feeding)

- Posizionamento

- Orientamento

Il ciclo di movimentazione di magazzino può essere :

Semplice : comprende tutte le fasi dal prelievo alla consegna

Combinato : sfrutta il percorso/tempo di ritorno (scarico di materiale) con il tempo di prelievo di un nuovo item.

Sui magazzini ci sono Tecniche di allocazione delle unità di carico :

- Dedicated storage una unità per ogni vano

- Class based Storage allocazione per classe di prodotto

- Random storage o shared storage allocazione casuale

Le unità di carico sono dei sistemi standard di contenimento della merce quali pallet, container, cestelli, ecc.

I classici mezzi di trasporto sono Carrelli industriali, Carroponti, Trasportatori a rulli, rotelle e catene, Trasportatori a nastro, Paranchi e argano, Trasloelevator, AGV (automated guided vehicles).

Il seminario si chiude con i Sistemi di stoccaggio quali scaffali tradizionali, sistemi sovrapposti, scaffali ad elementi mobili, longitudinalmente, scaffali a rastrelliere.

In conclusione direi che l’ing. Fera se l’è cavata bene, non era facile trattare così tanti argomenti in poco tempo.

Il seminario rischiava di diventare una mera elencazione di termini e terminologie, un buon conciliatore di sonnellini pomeridiani, invece è stato relazionato con entusiasmo, diversi esempi e approfondimenti sulle parti più interessanti della materia.

Di sicuro un po' ostico per chi era completamente a digiuno della materia, quindi direi consigliato soprattutto ad ingegneri gestionali o praticanti del settore.

Prosa sintetica ed efficace. Anche per chi non è un "addetto al settore" risulta accessibile addentrarsi nei meccanismi della logistica. L'appellativo di intellettuale organico credo si adatti perfettamente all'autore del saggio

RispondiEliminaQuesto commento è stato eliminato da un amministratore del blog.

RispondiElimina