Come valutare fornitori e materiali con il Lean Six Sigma

Da Maggio a Dicembre 2015 in Pierrel ho avuto il piacere di coordinare un progetto di implementazione della metodologia Lean Six Sigma (LSS) in azienda.

La società di consulenza Praxi ha curato la formazione in azienda di esperti e conoscitori della metodologia per 5 mesi di formazione in aula.

Durante lo stesso periodo, in un’ottica di “learning by doing” della metodologia, la Praxi, con lo stesso personale, ha portato avanti un progetto di miglioramento delle performance produttive.

Per migliorare, in qualsiasi ambito ci troviamo, bisogna capire cosa succede.

Ed è questo che prova a fare chi utilizza il Lean Six Sigma : capire quali sono le cause di effetti positivi e quali di conseguenze negative nei nostri processi quotidiani.

In gergo si dice capire le “relazioni causa-effetto”.

Tutta la metodologia LSS gira intorno a queste relazioni, con un approccio basato sul ciclo di Deming, Pianificare, Analizzare, Migliorare e Controllare le azioni correttive.

E’ proprio durante la fase di Analisi (Analyze) del progetto che ho sviluppato uno strumento di lavoro da condividere perché potenzialmente utile a qualsiasi azienda.

Provo a spiegarlo con pochi tecnicismi per i “non addetti ai lavori” e chiedo venia ai tecnici per le definizioni fuori “manuale”.

Il processo e le variabili.

Prendiamo un processo e guardiamolo come una “scatola nera” : cerchiamo di capire quali variabili “x” di ingresso influenzano le variabili y di uscita.

Come esempio di variabile “x” possiamo pensare lo spessore di un materiale, la pressione di esercizio, la potenza, numero di risorse assegnate, fornitore e tipo di materiale utilizzato, ecc. (nel Lean Six Sigma queste variabili sono chiamate CTQ - Critical to Quality)

Come esempi di variabili Y mi viene in mente la produttività oraria, la percentuale di scarto, l’elasticità, la resistenza finale del materiale prodotto, ecc.

(nel Lean Six Sigma queste variabili sono chiamate VOC - Voice of Customer)

Tramite espressioni matematiche, con la regressione lineare, si calcolano 2 indici

Come esempio di variabile “x” possiamo pensare lo spessore di un materiale, la pressione di esercizio, la potenza, numero di risorse assegnate, fornitore e tipo di materiale utilizzato, ecc. (nel Lean Six Sigma queste variabili sono chiamate CTQ - Critical to Quality)

Come esempi di variabili Y mi viene in mente la produttività oraria, la percentuale di scarto, l’elasticità, la resistenza finale del materiale prodotto, ecc.

(nel Lean Six Sigma queste variabili sono chiamate VOC - Voice of Customer)

Gli strumenti di analisi.

Per capire le relazioni esistenti tra le “x” e le “y”, la metodologia Lean Six Sigma suggerisce l’utilizzo di tre strumenti :- Regressione lineare

- Test di ipotesi

- Stratificazione

Regressione Lineare

La regressione lineare cerca relazioni di linearità tra le variabili x e le variabili y e ci fornisce informazioni sulla probabilità statistica di correlazione.Tramite espressioni matematiche, con la regressione lineare, si calcolano 2 indici

- R2 (R-Square) - Più è alto questo valore e migliore sarà la relazione lineare tra la variabile x e la variabile y.

- P-value - Più è basso questo valore e più alta sarà la probabilità di correlazione tra la variabile x e la variabile y.

Nell’esempio in alto (laminazione industriale) cerchiamo di capire se c'è relazione tra lo spessore del materiale lavorato ed i tempi di attraversamento sulla macchina.

I valori calcolati di R2 (basso 3%) e P-value (alto 38%) non ci mostrano una significativa dipendenza tra lo spessore del materiale ed il tempo di produzione (relazione spessore/tempi).

Test d’Ipotesi

Si utilizzano quando la variabile X di ingresso può assumere solo un numero limitato di valori. - variabili attributo o discrete -Qualche esempio : stato del materiale liscio o ruvido, fornitore “Ditta Rossi” o fornitore “Ditta Bianchi”, linea di produzione 1 - 2 o 3.

Il boxplot in figura è lo strumento grafico che si utilizza per osservare i valori e la variabilità di uscita y che questi singoli valori della variabile x hanno avuto.

Con i test d’ipotesi possiamo capire se le differenze tra i valori espressi da questi rettangolini sono di normale casualità oppure se si tratta di eventi rari.

Più semplicemente, ritornando all’esempio della relazione spessore materiale /tempi di produzione, potremmo voler capire se la “linea di produzione 2” ha una variabilità e tempi di processamento superiori alla “linea di produzione 1”

Cosa ci dice che questa diversità non sia solo frutto del caso e che in realtà le due linee hanno le stesse performance ?

Con un classico test di ipotesi otteniamo un P-Value pari a 0,005 : c’è una probabilità dello 0,5% (Una su duecento) che le performance peggiori ottenute sulla “linea 2” siano solo frutto del caso ovvero della variabilità di questi processi produttivi.

La probabilità è remota. Non è una sensazione, stiamo trovando qualcosa.

Stratificazione

Con la stratificazione entra in gioco la parte più interessante.Abbiamo detto che ci sono tante x di ingresso : X1, X2, X3….

Stratifichiamo quando blocchiamo un valore di X2 e osserviamo i valori di Y assunti dalla X1.

Sempre nel nostro esempio posso rifare i test di ipotesi per verificare l’incidenza della linea di produzione a seconda che si utilizzi il fornitore di materiale A o B.

Dal test di ipotesi osserviamo performance sempre peggiori della linea 2 ma le stesse risultano statisticamente significative e peggiori in accoppiata con i materiali del fornitore B (P-Value 0,4% - 1 possibilità su 250 che sia evento casuale).

Posso tenere bloccate entrambe le variabili (stratificazione di secondo livello) ed eseguire una analisi di regressione.

In questo caso abbiamo addirittura trovato una equazione lineare che fornisce un buon estimatore dei tempi in funzione dei materiali (R-Square =91%) statisticamente robusta (P-Value 0,3% - 1 probabilità su 330 che sia casuale la relazione).

Il software che ho scritto.

Il caso precedente analizzato è semplice, richiede un’analisi di poco meno di cinque minuti su Excel o su un software di statistica come il Minitab.Immaginiamo invece di avere 20 variabili “x” (di cui 10 continue e 10 discrete) e 20 variabili “y”.

Se facciamo un’analisi senza stratificazione dobbiamo eseguire :

10 x 20 analisi di regressione = 200

10 x 20 test d’ipotesi = 200

Siamo a 400 analisi.

Adesso stratifichiamo ad un primo livello sulle variabili discrete.

Per ogni variabile discreta che assume ad esempio due valori diversi :

10 x 20 x 2 = 400 analisi di regressione

9 x 20 x 2 = 360 test d’ipotesi.

Siamo a 760 analisi per 10 variabili discrete = 7600 analisi

L’aumento delle analisi è esponenziale con l’avanzare dei livelli di stratificazione.

Per la ricerca rapida di soluzioni ho scritto un software in linguaggio di programmazione Python.

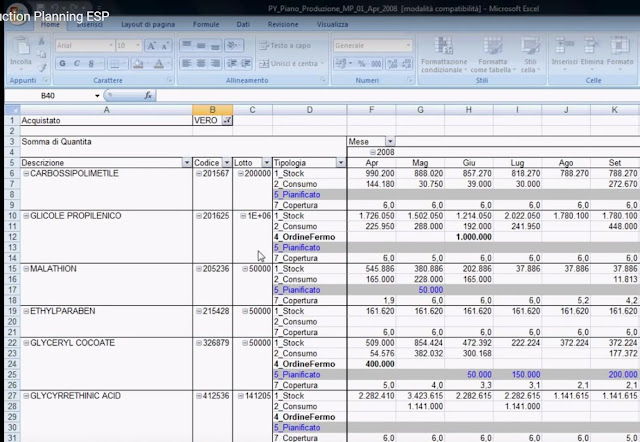

Il software parte prendendo in input un semplice file Excel preparato con tre fogli :

Foglio “Y” dove sono presenti tutti i valori assunti dalle variabili y

Foglio “X continue” dove sono presenti tutti i valori assunti dalle variabili continue x

Foglio “X discrete” dove sono presenti tutti i valori assunti dalle variabili discrete x

Il punto di congiunzione tra i tre fogli è sempre la prima colonna che rappresenta l’attività o il processo : a seconda del tipo d’azienda può essere un numero di lotto, un progetto, un turno o una linea di di produzione.

Genera due file Excel di uscita dove sono presenti tutte le analisi effettuate :

“Output Analisi Regressione”

“Output Test d’Ipotesi”

Per il nostro caso in questione possiamo scorrere i cinque fogli per valutare i risultati :

I tempi di elaborazione del software variano ovviamente con la complessità del sistema.

Pressapoco un sistema di 20 variabili X per 20 variabili Y a tre livelli di profondità viene elaborato in circa 15 minuti.

Per il momento se mi mandate un foglio Excel con le caratteristiche di cui sopra posso eseguire l’elaborazione a titolo gratuito :-)

Leggi anche gli articoli e pubblicazioni :

Lo strumento che proponi ha sicuramente un buon potenziale. L'ho usato con interessanti risultati nel corso di un progetto LSS che ho coordinato in qualità di Black Belt.

RispondiEliminaGrazie Simone :-)

RispondiEliminaCiao Rosario, ho preparato un file Excel per una simulazione.

RispondiEliminaNel mio caso ho solo variabili discrete.

Te lo invio all'indirizzo che ho trovato nella sezione "Chi Sono".

Grazie.

Antonio

The post you've shared here is great because it contains some best knowledge which is extremely useful on my behalf. Thanks for posting it. Keep it up.lean six sigma new jersey

RispondiElimina