Recensione del corso Master Control in Logistic e Supply Chain Management di edX

Dopo aver recensito due corsi sulla Supply Chain di Coursera direi di cambiare piattaforma di e-learning e passare alla ben nota edX.

Iniziamo dal corso “Master Control in Logistic e Supply Chain Management”.

Ha una durata di 5 settimane, è presentato dall’Università di Chalmers ed è tenuto da Ola Hultkrantz, responsabile del programma in Ingegneria “Gestionale”, da Olof Arnas, esperto relatore e Gunnar Stefansonn, professore associato.

Nel corso si parlerà di Forecasting, Material Planning, Lot Sizing, Trasport Planning, Supply Chain Collaboration, Information System e molto altro ancora.

Tutto il corso ruota intorno al concetto dei livelli di pianificazione.

Ottimo! Un corso di Supply Chain Planning non potrebbe iniziare in modo migliore.

Questa è la vera essenza del planning.

Diversamente il Supply Chain Manager cadrà facilmente nella trappola del dettaglio.

Mi piace molto spiegare questo concetto con le addizioni aritmetiche.

Sai quanto fa 5 + 1,2 ?

Chi non ha studiato le cifre significative risponderà 6,2.

La risposta esatta invece è 6.

E questo vale perché il primo addendo è 5 e non 5,0.

Significa che non conosciamo i “dettagli” della prima cifra decimale : inutile sommare un numero preciso con un numero meno preciso.

Così tutta la pianificazione della Supply Chain, come il piano di produzione, di approvvigionamento e di distribuzione deve essere calcolata con gli opportuni livelli di dettaglio.

Se sto pianificando su un orizzonte lungo di tre anni, il futuro è più incerto, utilizzerò grandi numeri : e.g. una intera famiglia di prodotti aggregata e vendite divise su base trimestrale.

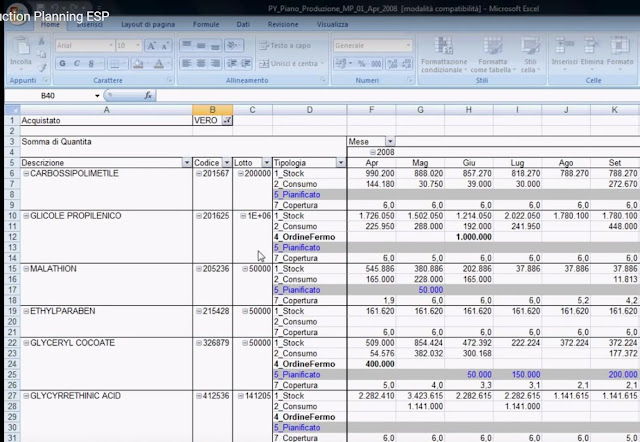

Ho visto molti aspiranti production planner pianificare su base settimanale, singole sku, su orizzonti temporali superiori all’anno. Che spreco di calcolo e dettaglio inutile.

E questo vale anche se c’è Excel a lavorare per noi.

Difatti un dettaglio settimanale mi costringe comunque a consuntivare e ripianificare su Excel ogni volta tutte le settimane per più di un anno di calcolo.

Ecco la trappola del dettaglio eccessivo!!!

Il relatore del corso continua elencando le caratteristiche di un livello di pianificazione.

Il corso è ben corredato di esempi sui vari livelli di pianificazione.

Quando ad esempio dobbiamo preparare uno Strategic Network Planning di Logistica dobbiamo rispondere alle domande :

Dai livelli di pianificazione si passa a relazionare di Capacity e Material Planning :

Nella pianificazione c’è sempre un confronto continuo tra capacità nominale e capacità effettivamente espressa nel tempo.

La capacità nominale segue quattro variabili: il numero di macchine, il numero di turni di lavoro al giorno, il numero di ore per turno e il numero di giorni per ogni periodo di planning. Se ci sono discrepanze tra la capacità disponibile e quella richiesta è possibile incrementare la capacità produttiva.

DEMAND PLANNING

Si passa, poi, alla domanda di mercato dei prodotti finiti che si manifesta principalmente con il “Customer Order Process” e con il “Forecast Process”. Il primo copre la parte della domanda nota e impegnativa da parte del cliente. Al ricevimento di un ordine, il planner calcola l’ATP (Available to Promise) - stock di magazzino non ancora prenotato e disponibile alla vendita -

Nel Forecast Process, la domanda deve essere stimata attraverso un processo previsionale che è tanto più corretto quanto più è proiettato in un prossimo futuro.

Tutti i confronti tra stime e valori effettivi sono calcolati con i KPI. Per stimare gli errori di previsione si utilizza la MAD (Mean absolute deviation) che si calcola effettuando la media dei valori assoluti delle deviazioni tra i valori effettivi e quelli previsti.

Sempre la domanda dal punto di vista della gestione, può essere distinta in domanda dipendente e domanda indipendente. Le merci vendute ai clienti hanno una domanda indipendente.

I componenti di BOM, ovvero i materiali che costituiscono parte di altri prodotti hanno una domanda dipendente per esempio materie prime, componenti e semilavorati.

E.g. per ogni 1000 compresse del farmaco X da produrre servono 750 gr di principio attivo Y e 250 gr di eccipiente Z.

Un’altra differenza importante è quella tra la gestione Push e la gestione Pull dei materiali. Nella logica Pull il materiale viene prodotto/ordinato solo dietro richiesta del cliente (Pull). Nella logica Push il materiale viene prodotto senza attendere la richiesta del cliente con la conseguente creazione di scorte di magazzino; da qui la definizione di due tipi di scorta: una chiamata coordination stock che si sviluppa quando ordiniamo o produciamo di più per risparmiare sui costi di consegna o setup dei macchinari. L’altro tipo di scorta è chiamata Synchronization Stock si crea in maniera non intenzionale a causa delle variazioni tra domanda e offerta di materiali come un improvviso inaspettato calo delle vendite rispetto alle previsioni. In ultimo la scorta di obsolescenza è formata dal materiale che non ci aspettiamo che venga consumato perchè in disuso, scaduto.

Questa è solo la prima week del corso. Vi lascio le successive settimane a vostri approfondimenti.

Ecco la mia valutazione.

Un po’ di info riguardo la piattaforma edX.

La edX è una piattaforma di formazione on-line fondata nel 2012 dall’Università di Harvard e dal MIT (Massachusetts Istitute of tecnology); eroga corsi on-line che riguardano le più disparate materie quali informatica, lingue, ingegneria, psicologia, elettronica, biologia e marketing. Si serve del provider MOOC (massive open on-line course). A differenza di altri corsi on-line e di Coursera, sono stati particolarmente sviluppati i forum interattivi attraverso i quali gli studenti possono interagire sia tra loro che con i loro professori. La edX nasce da un’iniziativa no-profit quindi, completamente gratuita, consente il libero accesso ai corsi che in Coursera esiste solo parzialmente; le lezioni in edX avvengono anche sotto forma di dibattito con una continua interazione tra studenti e insegnanti. Le videolezioni sono integrate da questionari che possono essere usati per verificare le conoscenze ed i progressi raggiunti. Alla fine di ogni capitolo c’è una sessione conclusiva dove si discute degli aspetti più rilevanti degli argomenti trattati proponendo vari approfondimenti.

Iniziamo dal corso “Master Control in Logistic e Supply Chain Management”.

Ha una durata di 5 settimane, è presentato dall’Università di Chalmers ed è tenuto da Ola Hultkrantz, responsabile del programma in Ingegneria “Gestionale”, da Olof Arnas, esperto relatore e Gunnar Stefansonn, professore associato.

Nel corso si parlerà di Forecasting, Material Planning, Lot Sizing, Trasport Planning, Supply Chain Collaboration, Information System e molto altro ancora.

Tutto il corso ruota intorno al concetto dei livelli di pianificazione.

Ottimo! Un corso di Supply Chain Planning non potrebbe iniziare in modo migliore.

Questa è la vera essenza del planning.

Diversamente il Supply Chain Manager cadrà facilmente nella trappola del dettaglio.

Mi piace molto spiegare questo concetto con le addizioni aritmetiche.

Sai quanto fa 5 + 1,2 ?

Chi non ha studiato le cifre significative risponderà 6,2.

La risposta esatta invece è 6.

E questo vale perché il primo addendo è 5 e non 5,0.

Significa che non conosciamo i “dettagli” della prima cifra decimale : inutile sommare un numero preciso con un numero meno preciso.

Così tutta la pianificazione della Supply Chain, come il piano di produzione, di approvvigionamento e di distribuzione deve essere calcolata con gli opportuni livelli di dettaglio.

Se sto pianificando su un orizzonte lungo di tre anni, il futuro è più incerto, utilizzerò grandi numeri : e.g. una intera famiglia di prodotti aggregata e vendite divise su base trimestrale.

Ho visto molti aspiranti production planner pianificare su base settimanale, singole sku, su orizzonti temporali superiori all’anno. Che spreco di calcolo e dettaglio inutile.

E questo vale anche se c’è Excel a lavorare per noi.

Difatti un dettaglio settimanale mi costringe comunque a consuntivare e ripianificare su Excel ogni volta tutte le settimane per più di un anno di calcolo.

Ecco la trappola del dettaglio eccessivo!!!

Il relatore del corso continua elencando le caratteristiche di un livello di pianificazione.

- L'orizzonte temporale (Planning Horizon),

- Il tempo di aggregazione e di rivisitazione del piano (Time Bucket)

- Il raggruppamento di prodotti (Product Grouping).

| Livello ↓ | Planning Horizon | Time Bucket | Product Grouping |

| strategic network planning | > 3 anni | 1 anno | Famigle di Prodotti (e.g Marchi Aziendali) |

| product group level | 1-2 anni | 1 Trimestre | Gruppi più piccoli di prodotti |

| mass production scheduling (MPS) | 6-12 mesi | 1 mese | Gruppi di pianificazione o vendite con caratt. similari |

| order planning | 1-6 mesi | 1 settimana | Singoli codici (SKU) |

| production activity control | 1-4 settimane | 1 giorno | Singoli codici o singole attività |

Quando ad esempio dobbiamo preparare uno Strategic Network Planning di Logistica dobbiamo rispondere alle domande :

- Di quanti magazzini abbiamo bisogno?

- Quanti siti di produzione?

- Abbiamo bisogno di nuovi fornitori?

- Quali sono gli obiettivi che vogliamo raggiungere?

Dai livelli di pianificazione si passa a relazionare di Capacity e Material Planning :

- Con il Material Planning (MRP) basato sulla BOM o Distinta Base si pianifica il flusso dei materiali.

- Con il Capacity Planning basato sulle Recipe e sulle BOR (Bill of Resource) si verifica che le risorse disponibili siano adeguate alla lavorazione dei piani di produzione.

Nella pianificazione c’è sempre un confronto continuo tra capacità nominale e capacità effettivamente espressa nel tempo.

La capacità nominale segue quattro variabili: il numero di macchine, il numero di turni di lavoro al giorno, il numero di ore per turno e il numero di giorni per ogni periodo di planning. Se ci sono discrepanze tra la capacità disponibile e quella richiesta è possibile incrementare la capacità produttiva.

DEMAND PLANNING

Si passa, poi, alla domanda di mercato dei prodotti finiti che si manifesta principalmente con il “Customer Order Process” e con il “Forecast Process”. Il primo copre la parte della domanda nota e impegnativa da parte del cliente. Al ricevimento di un ordine, il planner calcola l’ATP (Available to Promise) - stock di magazzino non ancora prenotato e disponibile alla vendita -

Nel Forecast Process, la domanda deve essere stimata attraverso un processo previsionale che è tanto più corretto quanto più è proiettato in un prossimo futuro.

Tutti i confronti tra stime e valori effettivi sono calcolati con i KPI. Per stimare gli errori di previsione si utilizza la MAD (Mean absolute deviation) che si calcola effettuando la media dei valori assoluti delle deviazioni tra i valori effettivi e quelli previsti.

Sempre la domanda dal punto di vista della gestione, può essere distinta in domanda dipendente e domanda indipendente. Le merci vendute ai clienti hanno una domanda indipendente.

I componenti di BOM, ovvero i materiali che costituiscono parte di altri prodotti hanno una domanda dipendente per esempio materie prime, componenti e semilavorati.

E.g. per ogni 1000 compresse del farmaco X da produrre servono 750 gr di principio attivo Y e 250 gr di eccipiente Z.

Un’altra differenza importante è quella tra la gestione Push e la gestione Pull dei materiali. Nella logica Pull il materiale viene prodotto/ordinato solo dietro richiesta del cliente (Pull). Nella logica Push il materiale viene prodotto senza attendere la richiesta del cliente con la conseguente creazione di scorte di magazzino; da qui la definizione di due tipi di scorta: una chiamata coordination stock che si sviluppa quando ordiniamo o produciamo di più per risparmiare sui costi di consegna o setup dei macchinari. L’altro tipo di scorta è chiamata Synchronization Stock si crea in maniera non intenzionale a causa delle variazioni tra domanda e offerta di materiali come un improvviso inaspettato calo delle vendite rispetto alle previsioni. In ultimo la scorta di obsolescenza è formata dal materiale che non ci aspettiamo che venga consumato perchè in disuso, scaduto.

Questa è solo la prima week del corso. Vi lascio le successive settimane a vostri approfondimenti.

Ecco la mia valutazione.

| Esposizione del relatore | 9/10 |

| Contenuti del corso | 9/10 |

| Coinvolgimento del discente | 8/10 |

| Corso adatto a | Conoscitori della materia |

La edX è una piattaforma di formazione on-line fondata nel 2012 dall’Università di Harvard e dal MIT (Massachusetts Istitute of tecnology); eroga corsi on-line che riguardano le più disparate materie quali informatica, lingue, ingegneria, psicologia, elettronica, biologia e marketing. Si serve del provider MOOC (massive open on-line course). A differenza di altri corsi on-line e di Coursera, sono stati particolarmente sviluppati i forum interattivi attraverso i quali gli studenti possono interagire sia tra loro che con i loro professori. La edX nasce da un’iniziativa no-profit quindi, completamente gratuita, consente il libero accesso ai corsi che in Coursera esiste solo parzialmente; le lezioni in edX avvengono anche sotto forma di dibattito con una continua interazione tra studenti e insegnanti. Le videolezioni sono integrate da questionari che possono essere usati per verificare le conoscenze ed i progressi raggiunti. Alla fine di ogni capitolo c’è una sessione conclusiva dove si discute degli aspetti più rilevanti degli argomenti trattati proponendo vari approfondimenti.

Commenti

Posta un commento